W rozwijającym się krajobrazie produkcji tekstylnej i odzieży innowacja wynika z potrzeby szybkości, precyzji, zrównoważonego rozwoju i efektywności kosztowej. Jednym z najbardziej transformacyjnych postępów w ostatnich dziesięcioleciach jest ultradźwiękowa maszyna do szycia - technologia, która na nowo zdefiniuje sposób łączenia tkanin bez użycia tradycyjnych igieł, nici lub mechanicznych szwów.

W przeciwieństwie do konwencjonalnych metod szycia, które opierają się na blokujących pętlach nici do wiązania materiałów razem, ultradźwiękowe maszyny do szycia wykorzystują energię wibracyjną o wysokiej częstotliwości do łączenia włókien termoplastycznych na poziomie molekularnym. Ten proces nie tylko eliminuje potrzebę materiałów eksploatacyjnych, takich jak nici i igły, ale także zwiększa integralność szwu, skraca czas produkcji i minimalizuje marnotrawstwo materiałowe - jednocześnie dostarczając czyste, trwałe i estetyczne wykończenie.

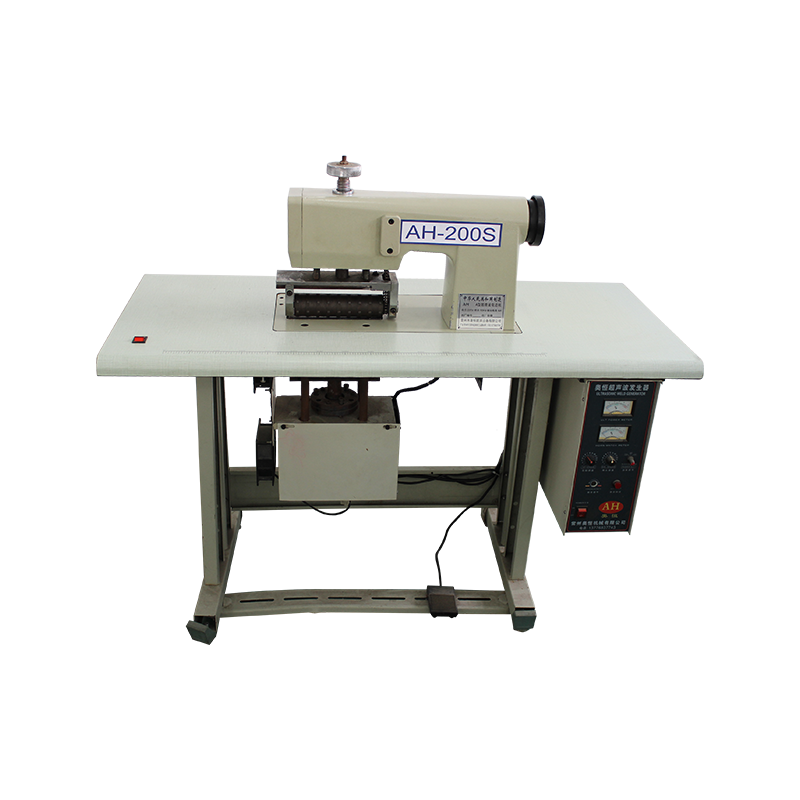

W tym artykule bada podstawowe zasady, ewolucję technologiczną, zastosowania przemysłowe i przyszły potencjał Ultradźwiękowe maszyny do szycia , podkreślając ich rosnącą rolę w przekształcaniu nowoczesnej odzieży i technicznej produkcji tekstyliów.

Jak działa szycie ultradźwiękowe

U podstaw technologii szycia ultradźwiękowego leży zasada energii akustycznej o wysokiej częstotliwości, zwykle działającej między 20 kHz a 40 kHz-poza zasięgiem ludzkiego słuchu. Energia ta jest przekształcana w wibracje mechaniczne przez urządzenie znane jako przetwornik, który jest podłączony do sonotrode lub szczelinę uszczelniającą.

Gdy warstwy tkanin są umieszczane między sonotrodą a kowadłem, wibracje generują zlokalizowane ciepło tarcia w materiale. W tekstyliach termoplastycznych, takich jak poliester, nylon, polipropylen lub mieszanki zawierające te polimery, ciepło to powoduje zmiękczenie włókien i chwilowe stopienie. Pod przyłożonym ciśnieniem zmiękczone włókna łączą się ze sobą, tworząc ciągły, bezproblemowy staw, gdy chłodzą i zestalają.

Cały ten proces występuje w ciągu kilku sekund i może być precyzyjnie kontrolowany w celu osiągnięcia różnych szerokości szwu, grubości i siły wiązania w zależności od zastosowania.

Zalety w stosunku do tradycyjnych metod szycia

Przejście z szycia mechanicznego na ultradźwiękowe przynosi wiele korzyści operacyjnych i jakościowych:

Nie wymaga wątku: eliminuje zależność od szpuli, igieł i regulacji napięcia, zmniejszanie konserwacji i przestojów.

Szybsze prędkości produkcji: szybkości szwań mogą przekraczać prędkości tradycyjnych maszyn do szycia z powodu braku mechanizmów gwintowania i zapętlania.

Czyste, bezszwowe krawędzie: wytwarza gładkie, odporne na strzępy szwy idealne do zużycia wydajności, tekstyliów lekarskich i jednorazowych odzieży.

Zwiększona wytrzymałość na szwów: wiązania wytwarzane przez spawanie ultradźwiękowe często wykazują lepszą wytrzymałość na rozciąganie w porównaniu do szwów zszytych, szczególnie w tkaninach syntetycznych.

Zmniejszone odpady materiałowe: Precyzja wiązanie pozwala na mocniejsze dodatki do szwu, maksymalizując wykorzystanie tkanin.

Ulepszona higiena i bezpieczeństwo: szczególnie korzystne w sterylnych środowiskach, takich jak opieka zdrowotna i produkcja czystości, w których luźne nici lub kłaczki są niedopuszczalne.

Zalety te sprawiają, że szycie ultradźwiękowe są szczególnie dobrze odpowiednie dla branż, w których trwałość, czystość i udoskonalenie estetyczne są najważniejsze.

Zastosowania w różnych branżach

Ultradźwiękowe maszyny do szycia znalazły szeroki zakres zastosowań w wielu sektorach, z których każda korzysta z unikalnych właściwości wiązania ultradźwiękowego:

1. Produkcja odzieży

Stosowane szeroko w produkcji odzieży sportowej, strojów kąpielowych i odzieży aktywnej, gdzie niezbędne są rozciągliwe, elastyczne szwy. Marki wykorzystują tę technologię, aby tworzyć odzież, które poruszają się z ciałem bez otarcia lub strzępienia.

2. Zużycie medyczne i ochronne

Integral w produkcji sukien chirurgicznych, masek, rękawiczek i garniturów izolacyjnych, w których sterylność i integralność szwu są krytyczne. Łączenie ultradźwiękowe zapewnia szczelne uszczelki i zapobiega zrzucaniu włókien.

3. Produkty jednorazowe

Powszechnie stosowane w montażu pieluszek, produktów sanitarnych i zużycia nietrzymania moczu dorosłych, w których wymagane jest sprężyste mocowanie i wodoodporne uszczelnienie.

4. Techniczne tekstylia

Zastosowano w produkcji poduszek powietrznych, błon filtracyjnych, geoteszyta i wzmocnień kompozytowych, w których konieczne są spójne wiązania o wysokiej wytrzymałości.

5. Wnętrza motoryzacyjne

Wykorzystywane do łączenia osłony siedzeń, podsufitki i wewnętrznych elementów wykończenia wykonanych z syntetycznych niezwiązanych i powlekanych tkanin.

Każde z tych zastosowań pokazuje możliwość dostosowania się do szycia ultradźwiękowego w spełnianiu różnorodnych wymagań funkcjonalnych i estetycznych.

Integracja z inteligentną produkcją i automatyzacją

Ponieważ przemysł tekstylny obejmuje branżę 4.0 i produkcję cyfrową, ultradźwiękowe maszyny do szycia są coraz częściej zintegrowane z automatycznymi przepływami pracy i inteligentnymi systemami sterowania. Należą do nich:

Programowalne parametry wiązania: Operatorzy mogą dostosowywać częstotliwość, ciśnienie i czas mieszkać za pomocą interfejsów z ekranem dotykowym w celu dostosowania szwów do określonych rodzajów tkanin i grubości.

Integracja z systemami CAD/CAM: pozwala na bezpośrednie tłumaczenie wzorów cyfrowych na szwy fizyczne przy minimalnej interwencji ręcznej.

Monitorowanie jakości w czasie rzeczywistym: czujniki osadzone w maszynie wykrywają niespójności w sile wiązania lub szerokości szwu, umożliwiając natychmiastowe działanie naprawcze.

Obsługa wspomagana przez robotykę: w połączeniu z robotycznymi ramionami, ultradźwiękowe jednostki szycia mogą wykonywać złożone operacje łączące na zakrzywionych lub trójwymiarowych powierzchniach.

Taka integracja nie tylko poprawia powtarzalność i spójność, ale także wspiera masowe dostosowywanie - rosnący trend w modnych i technicznych tekstyliach.

Zrównoważony rozwój i wpływ na środowisko

Jednym z najbardziej przekonujących aspektów szycia ultradźwiękowego jest jego dostosowanie do zrównoważonych praktyk produkcyjnych:

Eliminacja nici i igieł: zmniejsza poleganie na niciach ropopochodnych i zmniejsza odpady związane z usuwaniem igły.

Niższe zużycie energii: w porównaniu z tradycyjnymi linkami do szycia maszyny ultradźwiękowe zużywają mniej mocy na jednostkę wyjściową ze względu na krótsze czasy cyklu i mniej ruchomych części.

Wydajność materiału: ściślejsza konstrukcja szwu oznacza, że potrzebna jest mniej tkaniny na odzież, przyczyniając się do zmniejszenia nadprodukcji i odpadów tekstylnych.

Recykling: ponieważ szwy ultradźwiękowe nie zawierają obcych materiałów, takich jak wątek, ułatwiają łatwiejsze recykling ubrania po konsumentach.

Te korzyści środowiskowe stanowią szycie ultradźwiękowe jako kluczowy umożliwiający ekologiczne strategie produkcyjne, zwłaszcza że marki starają się zmniejszyć ślad węglowy i przestrzegać surowszych przepisów.

Wyzwania i rozważania

Pomimo wielu zalet, szycie ultradźwiękowe nie ma zastosowania powszechnie. Podczas przyjmowania tej technologii należy wziąć pod uwagę pewne ograniczenia:

Kompatybilność materiału: tylko włókna termoplastyczne lub reaktywne na ciepło dobrze reagują na wiązanie ultradźwiękowe. Naturalne włókna, takie jak bawełna lub wełna, wymagają mieszania z materiałami syntetycznymi, aby osiągnąć skuteczne spoiny.

Początkowe koszty inwestycji: Ultradźwiękowe maszyny do szycia o wysokiej wydajności mogą być droższe niż tradycyjny sprzęt do szycia, chociaż długoterminowe oszczędności często uzasadniają koszt.

Szkolenie operatora: wymaga wykwalifikowanego personelu, który rozumie interakcję między właściwościami materialnymi, ustawieniami maszynowymi i wynikami wiązania.

Poziomy hałasu: choć ogólnie bezpieczne, niektóre maszyny ultradźwiękowe emitują dźwięki o wysokiej skokach, które mogą wymagać dźwięku lub sprzętu ochronnego w obiektach na dużą skalę.

Producenci muszą dokładnie ocenić te czynniki, aby ustalić, czy szycie ultradźwiękowe są zgodne z ich celami produkcyjnymi i specyfikacjami materialnymi.

Przyszłe zmiany i pojawiające się trendy

Patrząc w przyszłość, kilka innowacji jest w stanie jeszcze bardziej poszerzyć możliwości technologii szycia ultradźwiękowego:

Wiązanie wielowarstwowe: badania nad jednoczesnym wiązaniem wielu warstw tkanin w celu zwiększenia złożoności strukturalnej i funkcjonalności.

Systemy hybrydowe: Łączenie wiązania ultradźwiękowego z cięciem laserowym lub haftem w celu integracji wielu produktów w jednej stacji roboczej.

Integracja polimerów biodegradowalnych: rozwój biologicznych termoplastów kompatybilnych z ultradźwiękowym spawaniem w celu wspierania inicjatyw gospodarczych.

Integracja elektroniki do noszenia: badanie sposobów osadzania włókien przewodzących lub czujników bezpośrednio w ultradźwiękowe szwy do inteligentnych aplikacji odzieżowych.

Postępy te odzwierciedlają szerszy ruch w kierunku inteligentniejszej, czystszej i bardziej elastycznej produkcji tekstylnej - w której szycie ultradźwiękowe odgrywa centralną i ewoluującą rolę.