Ultradźwiękowe maszyny do przecięcia tekstylnego reprezentują znaczący postęp technologiczny w przetwarzaniu syntetycznych i mieszanych tkanin. Stosując wibracje ultradźwiękowe o wysokiej częstotliwości, a nie konwencjonalne cięcie mechaniczne, maszyny te dostarczają zapieczętowane, odporne na walki krawędzie o wyjątkowej precyzji i spójności. W miarę wzrostu popytu na wysokowydajne tekstylia techniczne w różnych sektorach, takie jak odzież, wnętrza motoryzacyjne, produkty medyczne i produkcja złożona, rola technologii przecięcia ultradźwiękowego staje się coraz bardziej krytyczna. W tym artykule bada zasady działania, korzyści funkcjonalne, kompatybilność materialną i przydatność przemysłową ultradźwiękowych maszyn do przecięcia tekstyliów w zaawansowanych ekosystemach przetwarzania tekstylnego.

Ulgradonowa maszyna do przecięcia tekstylnego znajduje się przetwornik piezoelektryczny, który przekształca energię elektryczną w wibracje mechaniczne, zwykle o częstotliwości około 20–35 kHz. Wibracje te są przesyłane na zespół klaksonu lub ostrza, który wchodzi w bezpośredni kontakt z tkaniną. Po naciśnięciu tkaniny pod kontrolowanym ciśnieniem energia ultradźwiękowa generuje zlokalizowane ciepło poprzez tarcie molekularne, skutecznie topiąc i wycinając materiał jednocześnie.

W przeciwieństwie do tradycyjnych metod cięcia obrotowego lub kruszenia, ultradźwiękowe rozcięcie jest procesem nie-mechanicznym w tym sensie, że nie opiera się na siłach ścinania w celu oddzielenia tkaniny. Zamiast tego efekt termiczny indukowany przez oscylację ultradźwiękową łączy krawędzie podczas procesu cięcia. Ta fuzja zapobiega strzępieniu, eliminuje potrzebę przetwarzania po przetwarzaniu i zwiększa integralność krawędzi.

Ultradźwiękowe rozcięcie oferuje kilka zalet wydajności, które są szczególnie ważne w zastosowaniach tekstylnych o wysokiej specyfikacji:

Krawędzie wolne od walki :

Metody mechaniczne często pozostawiają surowe krawędzie, które wymagają dodatkowego wykończenia, aby zapobiec strzępieniu. Ultradźwiękowe rozcięcie eliminuje ten problem poprzez uszczelnienie ciętych krawędzi podczas procesu, co jest szczególnie korzystne dla tkanin syntetycznych, takich jak poliester, nylon, polipropylen i octan.

Zmniejszone wytwarzanie cząstek :

Konwencjonalne metody przecięcia mogą generować kłaczniki lub mikrowłóknięcia, co jest problematyczne w zastosowaniach czystego pokoju, filtracji i medycznych tekstyliów. Ultradźwiękowe odcinanie wytwarza czyste cięcia z minimalnym zanieczyszczeniem cząstek stałych.

Brak zużycia narzędzia lub wymiany ostrzy :

Ponieważ klakson ultradźwiękowy nie polega na ostrości, istnieje minimalne zużycie w porównaniu ze stalowymi ostrzami. Przekłada się to na niższe wymagania dotyczące konserwacji i większą długoterminową wydajność kosztową.

Precyzja i powtarzalność :

Systemy ultradźwiękowe są zdolne do precyzji na poziomie mikronów, dzięki czemu są dobrze nadające się do przecięcia wąskich taśm, sieci lub wstążków o wysoce spójnej jakości krawędzi. Ma to kluczowe znaczenie dla produktów, w których tolerancje są ścisłe, takie jak wzmocnienia szew lub elektroniczne integracje tekstylne.

Zmniejszone odkształcenie termiczne :

W przeciwieństwie do cięcia laserowego, które również uszczelnia krawędzie, ultradźwiękowe szczeliny lokalizują ciepło do wąskiej strefy, zmniejszając zniekształcenie termiczne i zachowując stabilność wymiarową delikatnych tkanin.

Ultradźwiękowe rozcięcie jest szczególnie odpowiednie do syntetycznych tekstyliów lub mieszanek zawierających włókna termoplastyczne. Obejmuje to między innymi:

Poliester (PET)

Nylon (PA)

Polipropylen (pp)

Octan i triacetat

Tkaniny pokryte PVC

Termoplastyczne poliuretany (TPU)

Włókna naturalne, takie jak bawełna lub wełna, które nie mają właściwości termoplastycznych, na ogół nie nadają się do rozcięcia ultradźwiękowego, chyba że zmieszane z składnikami syntetycznymi, które mogą stopić i uszczelnić krawędzie. Aby uzyskać optymalne wyniki, skład tkaniny, grubość, struktura splotu i obróbka powierzchniowa należy wziąć pod uwagę przy konfigurowaniu parametrów szczelinowania, takich jak amplituda, prędkość, ciśnienie i geometria klaksonu.

Ultradźwiękowe maszyny do przecięcia tekstylnego są zintegrowane z liniami produkcyjnymi w różnych branżach, gdzie precyzyjna kontrola krawędzi i czystość procesu są konieczne:

Techniczne tekstylia :

W przypadku tkanin przemysłowych stosowanych w kompozytach, przenośnych paskach lub izolacji ultradźwiękowe zasadnicze zapewnia stabilne wymiarowo, uszczelnione krawędzie, które utrzymują wydajność tkaniny podczas laminowania, szycia lub formowania.

Wnętrza motoryzacyjne :

W wewnętrznych elementach pojazdów-takich jak pasy bezpieczeństwa, podsufitki i wykończenia-rozcięcie zlotynowe pomagają producentom spełniać surowe standardy jakości i bezpieczeństwa, wytwarzając spójne taśmy i panele bez walki.

Odzież i bieliznę :

Wysoko wydajna odzież sportowa i intymna odzież korzystają z ultradźwiękowego rozcięcia w przetwarzaniu elastycznych pasm, taśm szwów i dekoracyjnych wykończeń. Czyste cięcie poprawia estetykę, jednocześnie zapobiegając rozwikłaniu krawędzi podczas użytkowania.

Tekstylia medyczne i higieny :

Ultradźwiękowe podsumowanie podtrzymuje bez zanieczyszczenia wykończenie krawędzi w jednorazowych maskach, zasłonach chirurgicznych, opatrunkach na rany i produktach sanitarnych, w których czystość światłowodów i zapieczętowane krawędzie są niezbędne dla bezpieczeństwa produktu.

Media filtracyjne :

W zastosowaniach filtracji powietrza i cieczy istotne jest zmniejszenie luźnych włókien i cząstek krawędzi. Ultradźwiękowo przecinają syntetyczne tkaniny lub tkaniny o siatce spełniają te wymagania funkcjonalne i regulacyjne.

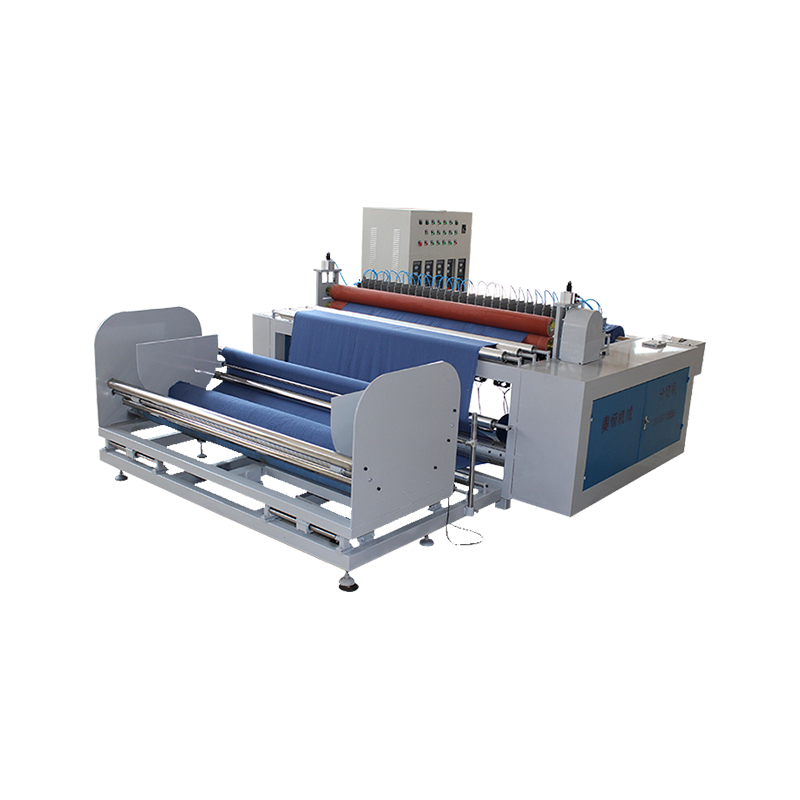

Nowoczesne ultradźwiękowe maszyny do przecięcia tekstylnego są często zintegrowane z liniami przetwarzania przetwarzania w celu ciągłej produkcji. W zależności od konfiguracji maszyny mogą obejmować:

Sterowane serwo systemy żywieniowe do dokładnego zarządzania napięciem

Wielopasmowe odcinki do jednoczesnego przetwarzania wielu pasków

Systemy przewodnie i dostosowywania stron internetowych

Mechanizmy regulacji szerokości rozcięcia z zmotoryzowanymi precyzyjnymi elementami sterującymi

Programowalne sterowniki logiczne (PLC) do przechowywania przepisów i śledzenia produkcji

W operacjach o dużej objętości automatyzacja zmiany kołowrotka, konfiguracji szerokości rozcięcia i kontroli tkanin może znacznie zwiększyć przepustowość przy jednoczesnym zmniejszeniu zależności pracy. Ultradźwiękowe systemy szczelinowe można również łączyć z modułami spawalniczymi ultradźwiękowymi do wiązania wbudowanego lub hemming.

Pomimo swoich zalet, ultradźwiękowe rozcięcie nie ma zastosowania powszechnie. Niektóre z wyzwań obejmują:

Zależność materialna : Materiały nietermoplastyczne lub luźno tkane tkaniny mogą nie reagować dobrze na energię ultradźwiękowe, co powoduje niepełne krawędzie uszczelniające lub strzępione.

Początkowa inwestycja : Ultradźwiękowe systemy śladów zwykle mają wyższe koszty z góry niż konwencjonalne maszyny do przecięcia, które mogą powstrzymać przyjęcie w operacjach o niskiej marży lub na małą skalę.

Twardość krawędzi : Uszczelniona krawędź może wykazywać sztywność w zależności od ustawień materiału i amplitudy, co może wpływać na zasłona lub odczucie ręczne w odzieży lub dekoracyjnych tekstyliach.

Wrażliwość termiczna : Nadmierna ekspozycja na energię ultradźwiękową może powodować żółknięcie krawędzi, skurcz lub zniekształcenie w niektórych tkaninach wrażliwych na ciepło, chyba że dokładnie skalibrowane.