Ultradźwiękowe maszyny koronkowe zrewolucjonizowali przemysł tekstylny, umożliwiając produkcję skomplikowanych, wysokiej jakości koronkowych tkanin z niezrównaną precyzją i wydajnością. Maszyny te wykorzystują ultradźwiękowe wibracje o wysokiej częstotliwości do cięcia, uszczelnienia i haftowania materiałów syntetycznych, eliminując potrzebę tradycyjnych igieł i nici. Jednak wraz ze wzrostem popytu konsumentów na dostosowywanie, zrównoważony rozwój i szybsze cykle produkcyjne, technologia stoi przed poważnymi wyzwaniami w skalowalności, kompatybilności materiałowej i efektywności energetycznej. Jakie postępy w technologii ultradźwiękowej, automatyzacji i naukach materialnych są niezbędne, aby sprostać tym wyzwaniom i odblokować pełny potencjał ultradźwiękowych maszyn koronkowych?

1. Technologia ultradźwiękowa: zasady i mechanizmy

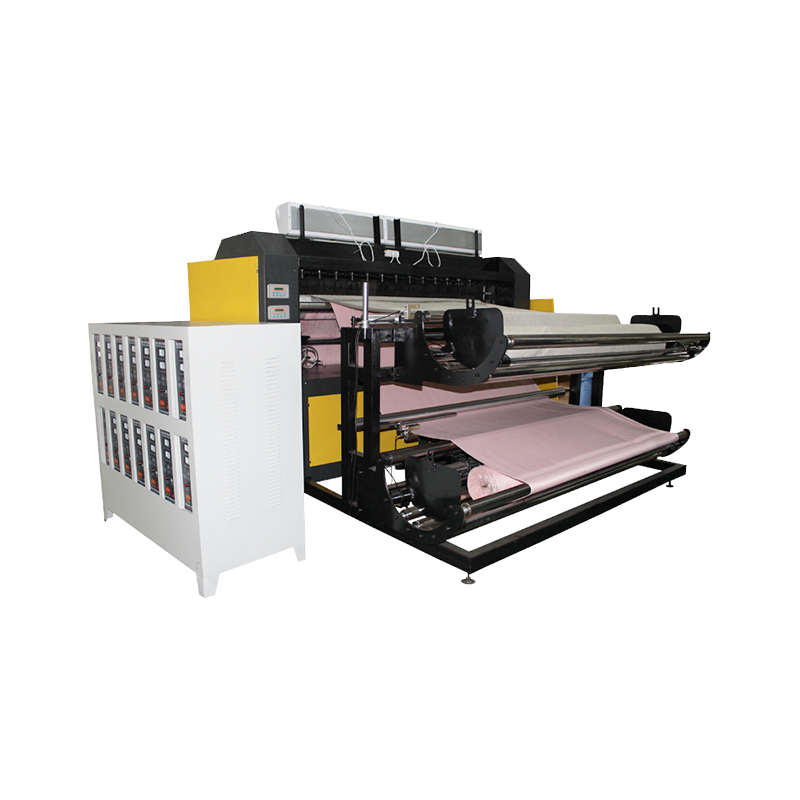

U podstaw ultradźwiękowych maszyn koronkowych znajduje się róg ultradźwiękowy lub sonotrode, który przekształca energię elektryczną w wibracje mechaniczne przy częstotliwościach zwykle od 20 kHz do 40 kHz. Wibracje te generują zlokalizowane ciepło poprzez tarcia, umożliwiając maszynę do cięcia i uszczelniania materiałów termoplastycznych, takich jak poliester, nylon i poliuretan z precyzją na poziomie mikrona.

Kontrola wibracji: Zaawansowane przetworniki piezoelektryczne zapewniają stałą amplitudę i częstotliwość, kluczowe dla utrzymania jakości krawędzi i zapobiegania degradacji materiału.

Efektywność energetyczna: Nowoczesne maszyny obejmują adaptacyjne systemy zasilania, które dostosowują moc wyjściową energii w oparciu o grubość i gęstość materiału, zmniejszając odpady i koszty operacyjne.

Projektowanie narzędzi: konfigurowalne geometrie klaksonu umożliwiają tworzenie różnorodnych koronkowych wzorów, od delikatnych motywów kwiatowych po złożone geometryczne projekty.

2. Kompatybilność materiału: rozszerzenie poza termoplastiki

Podczas gdy ultradźwiękowe maszyny koronkowe wyróżniają się tkaninami syntetycznymi, ich zastosowanie do naturalnych włókien (np. Bawełna, jedwab) pozostaje ograniczone z powodu niższej termoplastyczności. Innowacje w materialnej obróbce wstępnej i przetwarzaniu hybrydowym rozwiązują tę lukę:

Powłoki chemiczne: Zastosowanie żywic termoplastycznych do naturalnych włókien umożliwia wiązanie ultradźwiękowe bez narażania oddychalności tkaniny lub tekstury.

Techniki hybrydowe: Łączenie cięcia ultradźwiękowego z grawerowaniem laserowym lub tradycyjnym haftem rozszerza możliwości projektowania tkanin mieszanych.

Materiały z recyklingu: maszyny ultradźwiękowe są coraz częściej stosowane do przetwarzania recyklingu poliesteru i nylonu, dostosowując się do celów zrównoważonego rozwoju. Jednak niespójne właściwości materiałowe (np. Topoki topnienia) wymagają monitorowania i regulacji w czasie rzeczywistym.

3. Automatyzacja i integracja cyfrowa: zwiększenie precyzji i prędkości

Integracja ultradźwiękowych maszyn koronkowych z komputerowo wspomaganą projektowaniem (CAD) i systemów robotycznych przekształciła produkcję tekstylną:

Digitalizacja wzorców: oprogramowanie CAD przekształca skomplikowane konstrukcje koronkowe w formaty odczytujące maszynowo, zapewniając wysoką powtarzalność i minimalny błąd ludzki.

Robotyczne ramiona: Multi-Asis Systems Systems Ustaw róg ultradźwiękowy z dokładnością pod-milimetrową, umożliwiając struktury koronkowe 3D i złożone nakładanie warstw.

Monitorowanie w czasie rzeczywistym: Czujniki z obsługą IoT śledź wydajność maszyny, zasilanie materiałów i zużycie energii, ułatwianie konserwacji predykcyjnej i optymalizacji procesu.

Pomimo tych postępów wyzwania utrzymują się w skalowaniu produkcji dla zamówień o dużej objętości bez uszczerbku dla jakości.

4. Zrównoważony rozwój: Zmniejszenie zużycia odpadów i energii

Ultradźwiękowe maszyny koronkowe z natury wspierają zrównoważoną produkcję, eliminując odpady nici i zmniejszając zużycie wody w porównaniu z tradycyjnymi procesami farbowania i wykończenia. Konieczne są jednak dalsze innowacje, aby zwiększyć ich ekologiczną przyjazność:

Systemy odzyskiwania energii: przechwytywanie i ponowne wykorzystanie ciepła resztkowego z wibracji ultradźwiękowych może zmniejszyć całkowite zużycie energii nawet o 20%.

Materiały biodegradowalne: Opracowywanie ultradźwiękowych bioplastików (np. PLA) rozszerza zakres zrównoważonych tkanin koronkowych.

Systemy zamkniętej pętli: integracja recyklingu złomu tkaniny bezpośrednio z linią produkcyjną minimalizuje odpady materiałowe.

5. Kontrola jakości: Zapewnienie spójności w złożonych projektach

Precyzja ultradźwiękowych maszyn koronkowych jest zarówno ich siły, jak i potencjalnym źródłem wad. Kluczowe środki kontroli jakości obejmują:

Skanowanie laserowe: skanery o wysokiej rozdzielczości wykrywają niedoskonałości w czasie rzeczywistym, umożliwiając natychmiastowe poprawki.

Testy na rozciąganie: Zautomatyzowane systemy oceniają siłę i trwałość obligacji ultradźwiękowych, zapewniając zgodność ze standardami branżowymi.

Analiza mikroskopowa: Zaawansowane techniki obrazowania weryfikują uszczelnienie krawędzi i dokładność wzoru na poziomie mikrona.

6. Pojawiające się zastosowania: od mody po tkaniny lekarskie

Ultradźwiękowe maszyny koronkowe znajdują nowe aplikacje poza tradycyjną odzieżą:

Tkaniny medyczne: Łączenie ultradźwiękowe tworzy bezproblemowe, hipoalergiczne tkaniny do sukien chirurgicznych, odzieży kompresyjnej i opatrunków na rany.

Wnętrza motoryzacyjne: Niestandardowe wzory koronek zwiększają estetyczny atrakcyjność fotelików samochodowych i gwiazdorskich, jednocześnie spełniając surowe wymagania dotyczące trwałości.

Inteligentne tekstylia: integracja włókien przewodzących z koronką ultradźwiękową umożliwia produkcję czujników do noszenia i elementów grzewczych.

7. Wyzwania w skalowalności i kosztach

Podczas gdy ultradźwiękowe maszyny koronkowe oferują wiele zalet, ich wysoka początkowa koszt i złożoność operacyjna ograniczają dostępność dla małych producentów. Rozwiązanie tych wyzwań wymaga:

Projekty modułowe: Skalowalne systemy, które umożliwiają przyrostowe aktualizacje i dostosowywanie.

Programy szkoleniowe: Kompleksowe szkolenie operatora, aby zmaksymalizować wydajność maszyny i zminimalizować przestoje.

Redukcja kosztów: Postępy w technologii przetworników i pozyskiwania materiałów mogą obniżyć koszty produkcji w czasie.

8. Przyszłe wskazówki: AI i zaawansowane materiały

Nowa generacja ultradźwiękowych maszyn koronkowych prawdopodobnie będzie zawierać:

Optymalizacja opartą na AI: Algorytmy uczenia maszynowego analizują dane produkcyjne w celu optymalizacji parametrów wibracji, szybkości zasilania materiałów i projektów wzorów.

Nanomateriały: Włączenie nanowłókien lub powłok grafenowych zwiększa wytrzymałość tkaniny, przewodność i regulację termiczną.

Produkcja hybrydowa: Łączenie wiązania ultradźwiękowego z drukowaniem 3D lub elektroprzędzeniem otwiera nowe możliwości wielofunkcyjnych tekstyliów.

W miarę ewolucji przemysłu tekstylnego, ultradźwiękowe maszyny koronkowe będą odgrywać kluczową rolę w zaspokajaniu wymagań innowacji, zrównoważonego rozwoju i dostosowywania. Zajmując się aktualnymi ograniczeniami i obejmując nowe technologie, maszyny te mogą na nowo zdefiniować przyszłość produkcji tkanin.