1. Zasada technologii ultradźwiękowej

Technologia ultradźwiękowa działa poprzez szybko ogrzewające cząsteczki, wytwarzając wysokie ciepło do natychmiastowego spawania, wiązania lub cięć materiałów. Krawędzie są gładkie i schludne, bez żadnych działań i efektów żółtej.

2. Moc i częstotliwość

Power (W): odnosi się do mocy emitowanej przez podwozie maszyny ultradźwiękowej.

Częstotliwość (K lub HZ): odnosi się do częstotliwości fal dźwiękowych emitowanych przez przetwornik ultradźwiękowy.

Moc i częstotliwość są ze sobą powiązane, pracując w cyklu. Kiedyś Automatyczna maszyna ultradźwiękowa jest zasilany, energia jest przekształcana z podwozia na przetwornik, a dwie części działają razem jako jedna.

Wspólne konfiguracje obejmują:

15KHz: 2500 W / 1500 W / 3000 W / 4200 W (powszechnie używany do automatycznego śledzenia częstotliwości i systemów cyfrowych o zmiennej częstotliwości w maszynach spawalniczych podawania materiałów).

20KHz: 2000 W.

18KHz: 2500 W.

28KHz: 800 W.

35KHz: 500 W.

Ogólnie rzecz biorąc, im wyższa częstotliwość, tym niższa moc. Moc można nieznacznie regulować przy tej samej częstotliwości, ale sama częstotliwość nie jest regulowana.

Jak wybrać częstotliwość i energię produktów klientów

Aby wybrać odpowiednią częstotliwość i moc, konsultujemy się z klientem, aby zrozumieć ich produkty. Grubsze materiały i większe obszary wymagają niższej częstotliwości i większej mocy dla większego uderzenia ultradźwiękowego, co powoduje silniejsze efekty spawania lub cięcia.

3. Zalety i wady technologii ultradźwiękowej

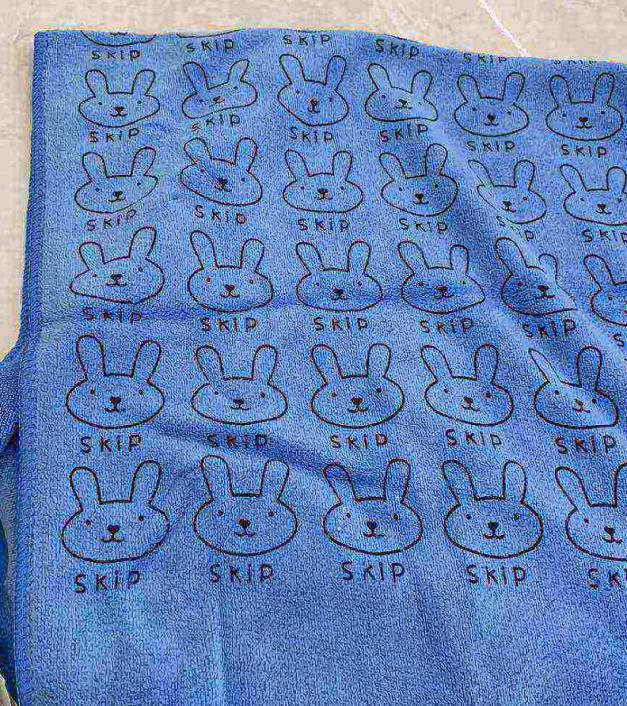

Technologia ultradźwiękowa jest stosowana głównie do drobnych włókien, materiałów syntetycznych, tkanin, nylonu, PP, PE i podobnych materiałów. Czysta bawełna lub materiały o wysokiej zawartości bawełny nie mogą być związane, chociaż można je wyciąć (ale krawędzie się nie topią i spowodują strzępienie). W przypadku materiałów, które można wycinać, ultradźwiękowe liście do cięcia gładkie, miękkie krawędzie bez strzępienia, ślady oparzenia lub balansowania.

W przypadku procesów spawania, wiązania i kompozytowych za pomocą technologii ultradźwiękowej projekt musi obejmować wzory, zwykle przerywane linie lub kropki. Linie ciągłe lub gładkie powierzchnie nie mogą być używane, ponieważ tkanina pozostaje płaska podczas procesu i nie porusza się do przodu. Może to prowadzić do blokady materiału na wlocie i fuzji tkaniny w spawanych obszarach, co czyni ją zbyt sztywną.

Spawanie/cięcie ultradźwiękowe może przetwarzać tylko pojedynczy produkt lub jednowarstwową cięcie na raz. Nie nadaje się do wielu warstw lub wielu produktów przetwarzanych jednocześnie, ponieważ energia ultradźwiękowa łączy je ze sobą, co utrudnia separację. Zazwyczaj formy ultradźwiękowe są przeznaczone do poszczególnych produktów, więc tylko jeden produkt można spawać jednocześnie.

Rozważania pleśni:

Krojenie ultradźwiękowe działa najlepiej, gdy kierunek cięcia jest podłużny. Krojenie poziome jest trudne, ponieważ trudno jest go przeciąć. Większość wzorów jest nieregularna i nie jest idealnie prosta.

W przeciwieństwie do elektrycznego urządzeń grzewczych, gdzie można regulować temperaturę, sprzęt ultradźwiękowy wytwarza natychmiastowe ciepło, a temperatury nie można kontrolować. Moc można jednak regulować w tym samym zakresie częstotliwości.

4. Nieprzestandardowy sprzęt do rozważań szerokości

Podczas komunikacji z klientami kluczowe jest rozważenie ich potrzeb w jak największej liczbie szczegółów, aby oferować szersze rozwiązania produktów. Szerokość surowca jest kluczowym czynnikiem, a poprzez zrozumienie pełnego zakresu produktów i wymiarów, z którymi współpracuje klient, możemy zapewnić dokładne ceny.

Maszyny do przecięcia i przecinania:

W przypadku szerokości materiałów podzielonych według szerokości produktu 1 oblicza to wymaganą liczbę jednostek ultradźwiękowych. W zależności od wymiarów produktu ustalamy, ile potrzeb jest potrzebne. W przypadku szerokości materiałów przekraczających 80 cm zalecamy pojedynczy nóż; Mniejsze specyfikacje zależą od materiału i wielkości produktu.

Maszyny kompozytowe:

Szerokość materiału podzielona przez 153/200 (zaokrąglona) daje liczbę wymaganych jednostek ultradźwiękowych. Podczas przetwarzania złożonego szerokość głowicy spawalkowej powinna pokryć całą szerokość tkaniny bez szczeliny.

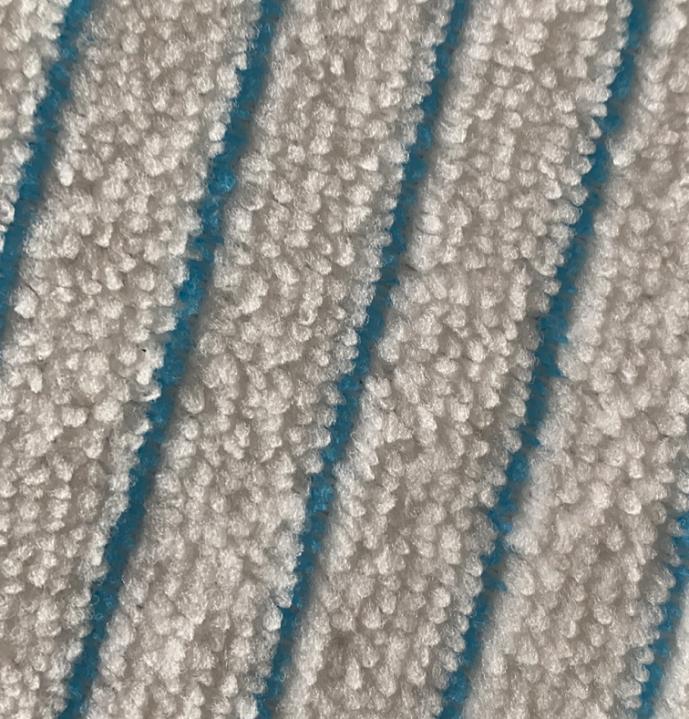

MOP Strip Machines:

Po prostu podziel szerokość tkaniny przez 153 mm i użyj wyniku liczb całkowitych, ponieważ paski MOP wymagają ustalonej szerokości i pozwól na luki w głowicy spawalniczej.

5. Rozważania systemu wyrównania krawędzi

System wyrównania krawędzi został zaprojektowany w celu skorygowania wszelkich odchyleń w ruchu tkaniny. System wykorzystuje krawędź tkaniny jako przewodnika, a silnik wyrównania porusza się lekko w lewo i prawo, aby zapobiec niewspółosiowości tkaniny. Ten niewielki ruch nie wpływa na wymiary cięcia.

Jednak w przypadku tkanin z paskami lub wzorami wymagającymi precyzyjnego dostosowania do projektu, system wyrównania może walczyć o zachowanie dokładności, ponieważ niewspółosiowość tkaniny zmieni linię cięcia.

6. Rozważania pleśni

Standaryzowane formy są zgodne z rozmiarem projektu 1: 1.

Okrągłe formy: W przypadku maszyn, które działają w ruchu w górę i upadek, rozmiar formy można dostosować bez regulacji kurczenia się, ponieważ tkanina pozostaje ustalona. Jednak w maszynach, które toczą się, konieczne są regulacje skurczowe, szczególnie w przypadku tkanin o wysokiej elastyczności.

Grubsze tkaniny i spawanie: W przypadku grubszych tkanin wymagających spawania potrzebne są rzeczywiste próbki do ustalenia odpowiedniego odstępu od cięcia i wytłaczania.