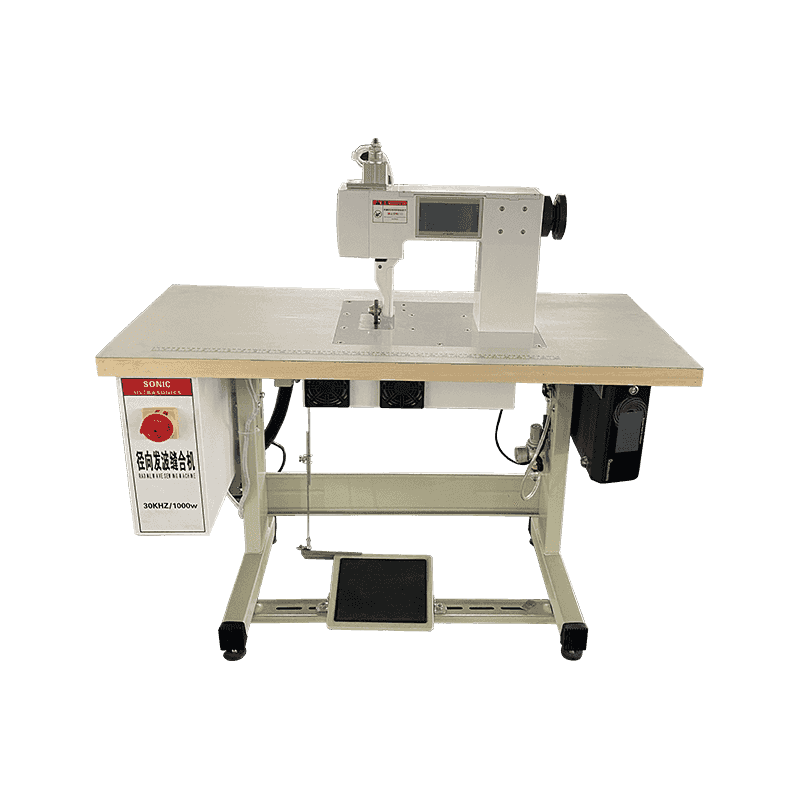

Jakiś ultradźwiękowa maszyna do szycia reprezentuje najnowocześniejszy postęp w produkcji tekstyliów, wykorzystujący fale dźwiękowe o wysokiej częstotliwości do łączenia materiałów bez konieczności stosowania tradycyjnych nici, igieł czy szwów. Technologia ta zapewnia unikalną, wydajną i bardzo wszechstronną metodę łączenia materiałów, oferującą kilka zalet w porównaniu z konwencjonalnymi metodami szycia. W tym artykule przyjrzymy się celowi ultradźwiękowych maszyn do szycia, ich działaniu i ich kluczowym zastosowaniom w różnych gałęziach przemysłu.

Ultradźwiękowa maszyna do szycia działa poprzez generowanie fal dźwiękowych o wysokiej częstotliwości, zwykle w zakresie od 20 kHz do 40 kHz. Te fale dźwiękowe przechodzą przez materiał, tworząc w miejscu kontaktu szybkie mikroskopijne wibracje. Tarcie generowane przez te wibracje wytwarza ciepło, które powoduje, że materiały łączą się ze sobą na poziomie molekularnym. Proces ten, często nazywany „zgrzewaniem ultradźwiękowym” lub „łączeniem ultradźwiękowym”, umożliwia stapianie materiałów bez konieczności stosowania jakichkolwiek gwintów, klejów lub innych metod mocowania.

W ultradźwiękowej maszynie do szycia fale dźwiękowe o wysokiej częstotliwości są kierowane do tkaniny za pomocą specjalnie zaprojektowanego narzędzia zwanego „sonotrodą” lub „rógiem”, które wywiera nacisk na materiał. Energia fal dźwiękowych wytwarza ciepło, topiąc włókna w miejscu styku i powodując ich bezpieczne połączenie. Gdy materiał ostygnie, połączenie jest mocne i trwałe, a szew powstaje bez widocznych szwów.

Klejenie szwów bez nici i igieł

Jedną z najważniejszych zalet ultradźwiękowej maszyny do szycia jest jej zdolność do łączenia tkanin lub materiałów bez użycia tradycyjnych nici szwalniczych. Eliminuje to potrzebę stosowania igieł, szwów i nici, umożliwiając bardziej wydajny i usprawniony proces produkcyjny. Proces ultradźwiękowy tworzy szwy poprzez stapianie materiałów na poziomie molekularnym, zapewniając mocne i trwałe połączenie bez ryzyka zerwania nici lub uszkodzenia delikatnych tkanin.

Szybkość i wydajność

Ultradźwiękowe maszyny do szycia działają szybciej niż konwencjonalne maszyny do szycia. Brak gwintowania, igłowania i ręcznej regulacji skraca czas konfiguracji i przyspiesza cały proces. W rezultacie czas produkcji ulega znacznemu skróceniu, co może być szczególnie korzystne w branżach, w których wymagana jest produkcja na dużą skalę, takich jak produkcja samochodów lub produkcja odzieży.

Precyzja i czystość

Zgrzewanie ultradźwiękowe zapewnia precyzyjną kontrolę nad procesem łączenia, zapewniając idealnie wyrównane i niezmiennie mocne szwy. W wyniku tego procesu szwy są gładkie i czyste, bez widocznych szwów, przetarć i niedoskonałości. Jest to szczególnie cenne w zastosowaniach, w których kluczowy jest estetyczny wygląd produktu, np. w wysokiej klasy odzieży lub produktach medycznych.

Wszechstronność materiału

Ultradźwiękowe maszyny do szycia mogą łączyć szeroką gamę materiałów, w tym tkaniny termoplastyczne, włókniny, a nawet wielowarstwowe materiały kompozytowe. Ta wszechstronność pozwala producentom na wykorzystanie technologii ultradźwiękowej do łączenia materiałów, które zazwyczaj są trudne do zszycia tradycyjnymi metodami, takich jak grube tkaniny syntetyczne, folie i włókniny. Dzięki temu jest to nieocenione narzędzie w różnych gałęziach przemysłu, od produkcji wyrobów medycznych po produkcję samochodów.

Nie są potrzebne żadne dodatkowe materiały

Jedną z wyróżniających się cech szycia ultradźwiękowego jest to, że nie są wymagane żadne dodatkowe materiały, takie jak nić lub klej. W procesie wykorzystywane są wyłącznie spawane materiały, co pomaga zmniejszyć koszty produkcji i straty materiałowe. Co więcej, brak nici oznacza, że nie ma ryzyka zerwania lub rozplątania się nici w miarę upływu czasu, co zapewnia bardziej niezawodne i trwałe połączenie.

Przemysł medyczny :

Ultradźwiękowe maszyny do szycia są szeroko stosowane w branży medycznej do tworzenia sterylnych, bezpiecznych szwów w produktach takich jak fartuchy jednorazowe, obłożenia chirurgiczne, maski na twarz i sterylne opakowania. Możliwość łączenia materiałów bez użycia nici i igieł zmniejsza ryzyko zanieczyszczenia i gwarantuje, że szwy pozostaną nienaruszone nawet po wystawieniu na działanie trudnych warunków medycznych. Dodatkowo zgrzewanie ultradźwiękowe pozwala na precyzyjną kontrolę nad szwem, zapewniając najwyższy poziom bezpieczeństwa i higieny.

Tekstylia i moda :

W branży modowej i tekstylnej ultradźwiękowe maszyny do szycia służą do tworzenia bezszwowej odzieży i zaawansowanych projektów z tkanin, takich jak odzież sportowa, bielizna i odzież wierzchnia. Maszyny te są szczególnie przydatne do produkcji odzieży, w której tradycyjne szwy mogą powodować dyskomfort lub tworzyć widoczne szwy. Na przykład szycie ultradźwiękowe służy do tworzenia gładkich, niewidocznych szwów w wyczynowej odzieży sportowej lub odzieży uciskowej, która wymaga zarówno elastyczności, jak i trwałości.

Przemysł motoryzacyjny :

Zgrzewanie ultradźwiękowe odgrywa kluczową rolę w przemyśle motoryzacyjnym, gdzie wykorzystuje się je do łączenia tkanin na pokrowce siedzeń, poduszki powietrzne, tapicerkę i inne elementy samochodowe. Mocne i trwałe szwy utworzone przez zgrzewanie ultradźwiękowe są w stanie wytrzymać ekstremalne warunki panujące w pojazdach, takie jak wysokie temperatury, wibracje i naprężenia. Dodatkowo szybkość i precyzja zgrzewania ultradźwiękowego sprawiają, że jest to idealne rozwiązanie do produkcji wielkoseryjnej na liniach produkcyjnych samochodów.

Opakowania i włókniny :

Ultradźwiękowe maszyny do szycia znajdują również szerokie zastosowanie w produkcji włóknin i materiałów opakowaniowych. W branżach takich jak jednorazowe produkty higieniczne (np. pieluchy, chusteczki) zgrzewanie ultradźwiękowe pomaga w tworzeniu bezpiecznych, higienicznych szwów bez konieczności stosowania klejów lub nici. Czysty i precyzyjny proces łączenia gwarantuje, że produkty takie jak pieluchy i obłożenia medyczne pozostaną sterylne i skuteczne, bez ryzyka degradacji materiału w miarę upływu czasu.

Elektronika i miękka robotyka :

Technologia szycia ultradźwiękowego znajduje zastosowanie w elektronice i robotyce, szczególnie w produkcji miękkich komponentów robotycznych lub elastycznych materiałów elektronicznych. Możliwość łączenia cienkich, delikatnych materiałów bez użycia igieł i klejów pozwala na tworzenie lekkich, elastycznych i trwałych komponentów, które można zastosować w miękkiej robotyce, urządzeniach do noszenia i innych zaawansowanych urządzeniach elektronicznych.

Bez nici i igieł :

Jedną z najważniejszych zalet szycia ultradźwiękowego jest to, że eliminuje potrzebę stosowania nici lub igieł, dzięki czemu proces jest szybszy i wydajniejszy. Cecha ta zmniejsza także ryzyko uszkodzenia tkaniny na skutek przekłucia lub przewleczenia.

Czyste i mocne stawy :

Zgrzewanie ultradźwiękowe tworzy gładkie, mocne połączenia, które są wolne od zerwania nici, strzępienia się lub innych typowych problemów ze szwami. W rezultacie otrzymujemy produkt wysokiej jakości, trwały i odporny na zużycie w miarę upływu czasu.

Korzyści środowiskowe i kosztowe :

Eliminując potrzebę stosowania nici i klejów, zgrzewanie ultradźwiękowe zmniejsza straty materiału, co może mieć znaczące korzyści dla środowiska i kosztów. Brak dodatkowych materiałów eksploatacyjnych oznacza także w dłuższej perspektywie niższe koszty produkcji.

Większa prędkość i produktywność :

Proces ultradźwiękowy jest szybki i wydajny, skracając czas produkcji i zwiększając ogólną produktywność. Jest to szczególnie cenne w branżach wymagających szybkiej i dużej produkcji.

Ultradźwiękowe maszyny do szycia rewolucjonizują sposób łączenia tkanin i materiałów, oferując czystszą, szybszą i bardziej wydajną metodę niż tradycyjne techniki szycia. Wykorzystując fale dźwiękowe o wysokiej częstotliwości do łączenia materiałów na poziomie molekularnym, maszyny ultradźwiękowe zapewniają mocne, trwałe i precyzyjne szwy bez konieczności stosowania nici, igieł ani kleju. Technologia ta jest szczególnie cenna w branżach, w których higiena, precyzja i szybkość mają kluczowe znaczenie, takich jak produkcja wyrobów medycznych, produkcja samochodów, moda i opakowania. W miarę ewolucji procesów produkcyjnych ultradźwiękowe maszyny do szycia będą odgrywać coraz ważniejszą rolę w kształtowaniu przyszłości łączenia materiałów.