Zgrzewanie ultradźwiękowe to najnowocześniejsza technika stosowana w różnych gałęziach przemysłu do łączenia tworzyw termoplastycznych i tkanin z mikrofibry za pomocą wibracji o wysokiej częstotliwości, ciepła tarcia i ciśnienia. Chociaż sama technologia oferuje niesamowitą szybkość i wydajność, jej powodzenie w dużej mierze zależy od narzędzi i mocowań stosowanych w procesie. Bez precyzyjnego ustawienia i równomiernego przyłożenia ciśnienia nawet najbardziej zaawansowane systemy spawalnicze mogą wytwarzać niespójne lub słabe spoiny, co prowadzi do potencjalnych awarii w krytycznych zastosowaniach, takich jak części samochodowe, elektronika lub urządzenia medyczne. Zrozumienie, jakie rodzaje narzędzi i mocowań są niezbędne, może zadecydować o różnicy między mocnym, niezawodnym połączeniem a słabym.

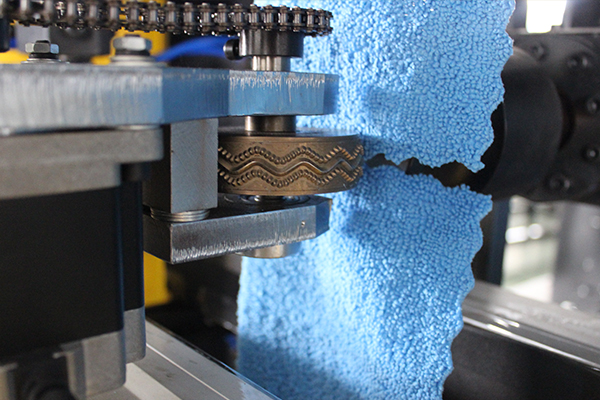

Podczas dyskusji zgrzewarki ultradźwiękowe oprzyrządowanie ogólnie odnosi się do dwóch kluczowych elementów: rogu (lub sonotrody) i kowadła (lub mocowania). Elementy te odpowiadają za przenoszenie wibracji ultradźwiękowych na obrabiane elementy oraz zapewnienie ich prawidłowego ustawienia i utrzymywania pod odpowiednim ciśnieniem podczas procesu spawania. Konstrukcja i precyzja tych narzędzi mają kluczowe znaczenie dla jakości spoin.

Róg jest jednym z najważniejszych elementów w procesie zgrzewania ultradźwiękowego. Jest projektowany na zamówienie, tak aby pasował do kształtu i materiału spawanego przedmiotu. Wykonany z trwałych materiałów, takich jak tytan lub aluminium, róg przekazuje energię ultradźwiękową do części, powodując miejscowe nagrzewanie na styku, w którym występuje spoina. Jednakże konstrukcja tuby musi uwzględniać takie czynniki, jak częstotliwość, amplituda i sztywność materiału. Na przykład niewłaściwie zaprojektowany róg może skutkować nierównomiernym rozkładem wibracji, co prowadzi do złej jakości spoiny. W wielu przypadkach kształt rogu musi ściśle odpowiadać konturowi spawanej części, zapewniając równomierny kontakt i efektywne przenoszenie energii. Zbyt sztywne lub nieprawidłowo dostrojone tuby mogą nawet uszkodzić delikatne części poprzez przyłożenie nadmiernej siły lub wibracji w niewłaściwych obszarach.

Równie istotne jest kowadło lub uchwyt, który utrzymuje obrabiany przedmiot stabilnie na miejscu podczas spawania. Dokładne mocowanie jest istotne, ponieważ wszelkie niewspółosiowości, ruchy lub nieprawidłowy rozkład ciśnienia podczas spawania mogą prowadzić do niekompletnego połączenia lub słabych spoin. Dobrze zaprojektowany uchwyt zapewnia wsparcie i gwarantuje, że części są idealnie wyrównane i nieruchome przez cały proces spawania. Jest to szczególnie ważne w przypadku złożonych lub wieloczęściowych zespołów, gdzie nawet niewielka niewspółosiowość może skutkować awariami funkcjonalnymi. Mocowania są zazwyczaj dostosowane do geometrii części i mają na celu równomierne wywieranie nacisku na obszar połączenia w celu utworzenia spójnych spoin.

Jednym z najważniejszych czynników podczas mocowania jest zastosowanie ciśnienia. Podczas zgrzewania ultradźwiękowego łączone materiały poddawane są naciskowi, aby zapewnić ścisły kontakt części przez cały proces. Mocowanie musi być wystarczająco wytrzymałe, aby utrzymać równomierny nacisk bez deformowania części, szczególnie jeśli są cienkie lub delikatne. Zastosowanie zbyt dużego nacisku może prowadzić do nadmiernego przepływu materiału lub nawet uszkodzenia części. I odwrotnie, zbyt mały nacisk może skutkować słabymi lub niekompletnymi spoinami. Precyzyjne mocowanie pomaga uniknąć tych problemów, przykładając stałą siłę na powierzchnię przedmiotu obrabianego i zapewniając, że energia generowana przez wibracje ultradźwiękowe jest skoncentrowana na złączu spawanym.

Kolejną ważną kwestią dotyczącą uchwytów do spawania ultradźwiękowego jest kompatybilność materiałowa. Materiały użyte w oprawie muszą być dobrane starannie, aby uniknąć zakłóceń energii ultradźwiękowej. Niektóre materiały, np. niektóre metale, mogą pochłaniać lub odbijać fale ultradźwiękowe, zmniejszając efektywność procesu spawania. Z tego powodu osprzęt jest często wykonany z niereaktywnych materiałów, takich jak hartowana stal lub specjalne polimery, które są w stanie wytrzymać naprężenia występujące w procesie bez wpływu na przenoszenie energii ultradźwiękowej. W niektórych przypadkach konstrukcja mocowania może również zawierać takie elementy, jak kanały chłodzące lub radiatory, które zarządzają ciepłem wytwarzanym podczas procesu spawania i zapobiegają przegrzaniu lub odkształceniu spawanych części.

Oprócz dokładnego mocowania, ustawienie oprzyrządowania odgrywa ważną rolę w uzyskaniu pomyślnych spawów. Róg musi być ustawiony w jednej linii z oprawą, aby energia ultradźwiękowa została zastosowana dokładnie tam, gdzie jest potrzebna. Niewspółosiowość może powodować nierównomierny rozkład energii, co prowadzi do słabych spawów lub uszkodzenia części. Wiele zgrzewarki ultradźwiękowe są wyposażone w precyzyjne systemy wyrównywania i czujniki, które zapewniają idealne ustawienie tuby i uchwytu przed rozpoczęciem spawania. Wymaga to jednak starannej kalibracji i konserwacji oprzyrządowania, aby uniknąć niewspółosiowości podczas serii produkcyjnych.

W bardziej zaawansowanych zastosowaniach stosuje się zautomatyzowane systemy oprzyrządowania i mocowania w celu poprawy szybkości i dokładności procesu zgrzewania ultradźwiękowego. Systemy te są zaprojektowane do obsługi skomplikowanych geometrii części i mogą automatycznie dostosowywać oprzyrządowanie w celu dostosowania do różnych rozmiarów i kształtów przedmiotów obrabianych. Zautomatyzowane systemy pomagają również ograniczyć błędy ludzkie podczas pozycjonowania i stosowania ciśnienia, co skutkuje bardziej spójnymi i niezawodnymi spoinami. W środowiskach produkcyjnych na dużą skalę zautomatyzowane systemy mocowania oferują znaczne korzyści pod względem szybkości, powtarzalności i ogólnej wydajności produkcji.