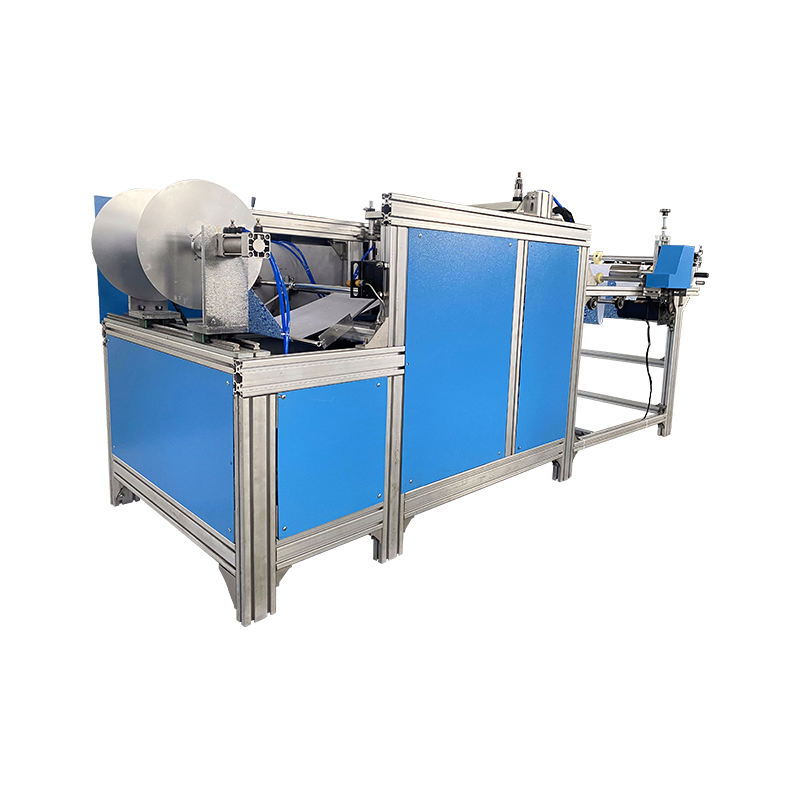

Nowoczesne maszyna do cięcia tkanin instalacje wykorzystują cyfrowe systemy sterowania, aby przekształcić surowiec w gotowe części przy minimalnej ilości odpadów. Programowalne sterowanie ruchem, algorytmy zagnieżdżania, informacje zwrotne z czujników i bezproblemowa integracja CAD/CAM łączą się, aby zmniejszyć marnotrawstwo powierzchni, zmniejszyć ilość odpadów i skrócić cykle przeróbek.

Precyzyjne sterowanie ruchem i jego wpływ na wydajność

Sterowanie serwomechanizmem w zamkniętej pętli dla dokładnych ścieżek

Serwonapędy z zamkniętą pętlą utrzymują pozycję i prędkość z wysoką powtarzalnością. Kiedy błędy kroku i luz mechaniczny są zminimalizowane, części są ściślej zagnieżdżone, a zmienność nacięcia pozostaje stała. To przewidywalne nacięcie bezpośrednio zwiększa powierzchnię użytkową na rolkę lub panel i zmniejsza marginesy bezpieczeństwa, które operatorzy tradycyjnie dodają, aby skompensować dryf mechaniczny.

Mikroregulacje dla odchyleń stosu i napięcia

Mikroregulacje w czasie rzeczywistym kompensują kompresję stosu, rozciąganie tkaniny i poślizg przenośnika. System sterowania mierzy rzeczywisty przesuw i dostosowuje ścieżki cięcia, tak aby kolejne warstwy układały się w wąskich tolerancjach, umożliwiając większą liczbę warstw na przejście bez zwiększania ilości odpadów.

Zaawansowane algorytmy zagnieżdżania i wykorzystania materiału

Zagnieżdżanie w kształcie rzeczywistym a zagnieżdżanie prostokątne

Zagnieżdżanie w kształcie rzeczywistym polega na pakowaniu nieregularnych części ściśle w oparciu o ich rzeczywiste kontury, a nie ramki ograniczające. Cyfrowe zagnieżdżanie zmniejsza niepotrzebne odstępy między wzorami, często poprawiając wydajność materiału o 5–20%, w zależności od złożoności części i szerokości tkaniny.

Adaptacyjne zagnieżdżanie ze śledzeniem rolek tkaniny

Gdy systemy sterowania otrzymują na bieżąco dane wejściowe dotyczące szerokości rolki, pozostałej długości użytkowej lub ograniczeń orientacji wzoru, zagnieżdżanie jest regenerowane w celu dokładnego dopasowania obszaru użytkowego. Zapobiega to cięciu w uszkodzonych strefach i pozwala uniknąć konserwatywnej konfiguracji, która powoduje odrzucenie większej ilości materiału niż to konieczne.

Rozpoznawanie wzorów i cięcie bez znaczników

Systemy wizyjne do lokalizacji wydrukowanych oznaczników i defektów

Kamery wykrywają znaki rejestracyjne druku, wady tkaniny lub kierunek włókien. System sterowania automatycznie dostosowuje rozmieszczenie wzoru, aby skierować części z dala od defektów i wyrównać elementy wrażliwe na ziarno, unikając odrzutów powstałych w wyniku ręcznego niewspółosiowości.

Układy bez znaczników wykorzystujące wykrywanie konturów

W przypadku materiałów wzorzystych lub asymetrycznych wykrywanie konturów umożliwia maszynie tnącej zorientowanie części bez wstępnie wydrukowanych znaczników. Zmniejsza to potrzebę ręcznego umieszczania znaczników i skraca czas konfiguracji, co pośrednio zmniejsza straty wynikające z źle ustawionych wczesnych serii produkcyjnych.

Monitorowanie w czasie rzeczywistym i redukcja odpadów w obiegu zamkniętym

Bieżące wskaźniki złomu i automatyczna korekta

Pulpity wyświetlają procent złomu, kształty ścinków i lokalizację częstych błędów. W przypadku przekroczenia progów system sterowania może uruchomić ponowne obliczenie ścieżki, zmniejszyć prędkość posuwu lub wstrzymać zadanie w celu kontroli. Ta zautomatyzowana reakcja zapobiega kontynuacji problematycznej serii, która w przeciwnym razie generowałaby duże ilości odpadów.

Konserwacja oparta na danych, aby uniknąć zmiany jakości

Harmonogramy konserwacji predykcyjnej oparte na danych telemetrycznych maszyny (prąd silnika, wibracje, moment obrotowy ostrza, moc lasera) zapewniają dokładność cięcia zgodnie ze specyfikacją. Zapobieganie powolnej degradacji pozwala uniknąć stopniowego wzrostu ilości złomu, który często pozostaje niezauważony, dopóki nie wpłynie to na całą partię.

Automatyzacja konfiguracji, powtarzalność i wpływ na siłę roboczą

Automatyczna konfiguracja zadania (przesłanie wzoru, zastosowanie zagnieżdżenia, ustawienie liczby warstw, załadowanie szablonu) eliminuje ręczne rozbieżności pomiarów. Powtarzalne konfiguracje zmniejszają straty związane z krzywą uczenia się podczas przezbrajania i umożliwiają mniej doświadczonym operatorom wykonywanie złożonych zadań z taką samą wydajnością materiałową, jak doświadczeni technicy.

Wskaźniki porównawcze: oczekiwana redukcja odpadów

| Funkcja | Typowy wpływ na odpady |

| Zagnieżdżanie w prawdziwym kształcie | Zmniejsz luki; Uzysk materiału 5–20%. |

| Wyrównanie sterowane wizją | Unikaj wadliwych cięć; 2–10% mniej złomu |

| Sterowanie ruchem w pętli zamkniętej | Większa tolerancja nacięcia; 1–5% oszczędności |

| Automatyczna konfiguracja i alerty dotyczące danych | Mniejsze straty związane z przezbrojeniem; 3–8% oszczędności |

Lista kontrolna wdrożenia w celu zminimalizowania ilości odpadów

- Przed zagnieżdżeniem sprawdź właściwości tkaniny w systemie CAD/CAM (elastyczność, powtarzalność nadruku, obszary powlekane).

- Kalibruj wartości nacięcia i kompresji stosu dla każdego materiału i przechowuj je jako szablony.

- Włącz kontrolę wizyjną drukowanych wzorów i unikaj defektów przy każdej zmianie rolki.

- Monitoruj na bieżąco wskaźniki złomu i ustawiaj automatyczne alerty umożliwiające szybką interwencję.

Uwagi końcowe dotyczące zwrotu z inwestycji

Zmniejszenie ilości odpadów materiałowych zwiększa efektywną wydajność i ogranicza zakupy surowców. W przypadku wielu sklepów łączny efekt zagnieżdżania, prowadzenia wizyjnego i kontroli w pętli zamkniętej przynosi zwrot w miesiącach, gdy koszty materiałów są wysokie lub złożoność części wymaga precyzyjnego rozmieszczenia. Integracja tych cyfrowych funkcji sterowania przekształca maszynę do cięcia tkanin z prostego narzędzia w przewidywalny etap procesu charakteryzujący się niskim poziomem odpadów.