Spełnianie wysokich wymagań produkcyjnych w produkcji ręczników na dużą skalę Produkcja ręczników na dużą skalę opiera się na ciągłych zamówieniach, stałych harmonogramach dostaw i rygorystyczny...

Zobacz więcejUszczelnianie torebek to kluczowy proces pakowania, zapewniający ochronę produktów przed zanieczyszczeniem, wyciekami i zepsuciem. Dwie popularne metody zgrzewania toreb plastikowych i laminowanych...

Zobacz więcejWprowadzenie do Maszyny do cięcia włókniny Maszyny do cięcia włóknin to specjalistyczny sprzęt przeznaczony do cięcia włóknin z precyzją, szybkością i powtarzalnością. Maszyny te są szerok...

Zobacz więcejWpływ zgrzewania ultradźwiękowego na jakość i trwałość produktu

Zgrzewanie ultradźwiękowe zrewolucjonizowało krajobraz produkcyjny, znacznie poprawiając jakość i trwałość produktów. Ta innowacyjna technologia generuje wibracje o wysokiej częstotliwości, które wytwarzają ciepło tarcia, umożliwiając płynne łączenie materiałów, zwłaszcza tworzyw sztucznych i tkanin. Rezultatem jest mocne połączenie molekularne, które może konkurować z wytrzymałością samych surowców.

Jedną z kluczowych zalet zgrzewania ultradźwiękowego jest jego wydajność. Dzięki cyklom spawania trwającym od 0,01 do 9,99 sekundy producenci mogą osiągnąć szybkie tempo produkcji przy zachowaniu wysokich standardów jakości. To nie tylko minimalizuje defekty, ale także maksymalizuje produktywność. Ponadto solidne wiązania utworzone w wyniku zgrzewania ultradźwiękowego zapewniają, że produkty wytrzymują znaczne naprężenia, co czyni je idealnymi do krytycznych zastosowań w motoryzacji, elektronice i urządzeniach medycznych.

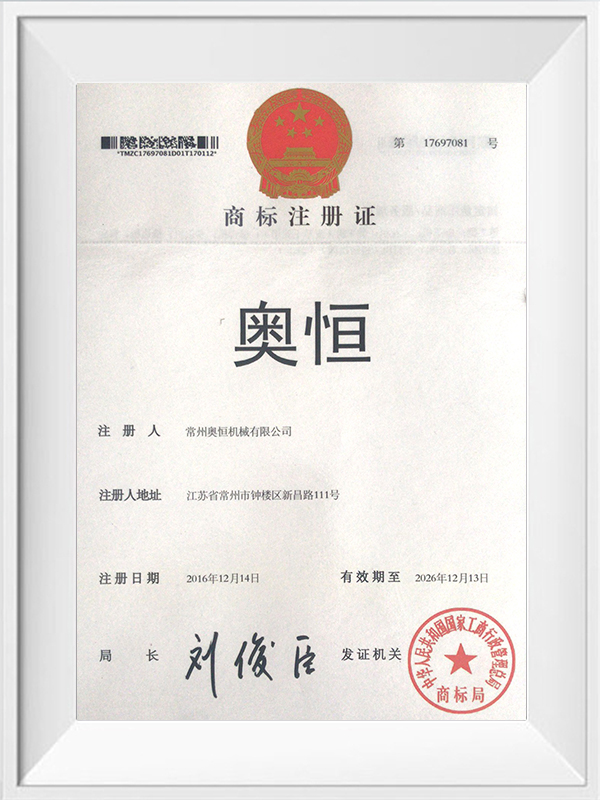

W AOHENG wykorzystujemy zgrzewanie ultradźwiękowe do produkcji wysokiej jakości komponentów, które spełniają rygorystyczne wymagania różnych gałęzi przemysłu. Nasze najnowocześniejsze maszyny zapewniają stałą wydajność, czego efektem są trwałe produkty, które przekraczają oczekiwania klientów.

Zaangażowanie firmy AOHENG w zaawansowaną technologię spawania podkreśla nasze zaangażowanie w dostarczanie wyjątkowych produktów, które wytrzymują próbę czasu.

Nauka o dźwięku: jak częstotliwości ultradźwiękowe zapewniają efektywne spawanie

Zgrzewanie ultradźwiękowe to najnowocześniejsza technologia wykorzystująca fale dźwiękowe o wysokiej częstotliwości, zwykle od 15 kHz do 20 kHz, do tworzenia silnych połączeń między materiałami bez użycia kleju. Ten innowacyjny proces przekształca energię elektryczną w wibracje mechaniczne, które generują ciepło tarcia, topiąc materiały na ich stykach i umożliwiając ich płynne stopienie.

Proces spawania rozpoczyna się od generatora wytwarzającego sygnały elektryczne o wysokiej częstotliwości, które następnie są przekształcane przez przetwornik na wibracje mechaniczne. Kiedy te wibracje są stosowane, wytwarzają ciepło, które szybko podnosi temperaturę w punktach styku, umożliwiając materiałom wiązanie podczas stygnięcia pod ciśnieniem. Dzięki cyklom spawania trwającym zaledwie od 0,01 do 9,99 sekundy metoda ta zapewnia szybką produkcję przy zachowaniu wyjątkowej jakości.

Zgrzewanie ultradźwiękowe oferuje kilka zalet, w tym mocne złącza, które wytrzymują znaczne naprężenia i eliminację materiałów pomocniczych, dzięki czemu jest przyjazny dla środowiska i opłacalny. W AOHENG wykorzystujemy zaawansowaną technologię zgrzewania ultradźwiękowego do wytwarzania wysokiej jakości produktów dostosowanych do rygorystycznych wymagań różnych gałęzi przemysłu. Nasze precyzyjne i wydajne rozwiązania spawalnicze zapewniają, że nasze komponenty są niezawodne i trwałe, zapewniając naszym klientom wyjątkową wartość.