Spełnianie wysokich wymagań produkcyjnych w produkcji ręczników na dużą skalę Produkcja ręczników na dużą skalę opiera się na ciągłych zamówieniach, stałych harmonogramach dostaw i rygorystyczny...

Zobacz więcejUszczelnianie torebek to kluczowy proces pakowania, zapewniający ochronę produktów przed zanieczyszczeniem, wyciekami i zepsuciem. Dwie popularne metody zgrzewania toreb plastikowych i laminowanych...

Zobacz więcejWprowadzenie do Maszyny do cięcia włókniny Maszyny do cięcia włóknin to specjalistyczny sprzęt przeznaczony do cięcia włóknin z precyzją, szybkością i powtarzalnością. Maszyny te są szerok...

Zobacz więcejOpcje dostosowywania maszyn do rękawic jednorazowych: spełnianie specyficznych potrzeb branżowych

Maszyny do rękawic jednorazowych nie są uniwersalne. Każda branża ma swoje unikalne wymagania, niezależnie od tego, czy jest to produkcja rękawic do sterylnych środowisk medycznych, gastronomii czy zastosowań przemysłowych. Możliwość dostosowywania maszyn zapewnia producentom elastyczność w dostosowywaniu się do tych specyficznych potrzeb. Konfigurowalne funkcje obejmują:

Konstrukcja formy nożowej: Branże mogą wymagać rękawic o różnych kształtach i grubościach. Niestandardowe formy nożowe umożliwiają producentom produkcję rękawic dostosowanych do konkretnych zastosowań, zapewniając maksymalną funkcjonalność.

Mikrokomputerowe systemy sterowania: Zaawansowane systemy sterowania można zaprogramować do obsługi harmonogramów produkcji specyficznych dla danej branży. Obejmuje to dostosowanie prędkości podawania materiału i optymalizację wydajności rękawic do różnych rodzajów tworzyw sztucznych lub lateksu.

Segregacja odpadów: Konfigurowalne maszyny do rękawic można zaprojektować tak, aby automatycznie oddzielały gotowe produkty od materiałów odpadowych, ograniczając pracę ręczną i zwiększając wydajność produkcji.

Spełnianie wymagań branży dzięki niestandardowym funkcjom

Przemysł spożywczy: W przetwórstwie spożywczym rękawiczki jednorazowe muszą spełniać standardy higieny, a jednocześnie być lekkie i wygodne. Niestandardowe maszyny można skonfigurować tak, aby produkowały rękawice zgodne z tymi przepisami, maksymalizując jednocześnie szybkość produkcji.

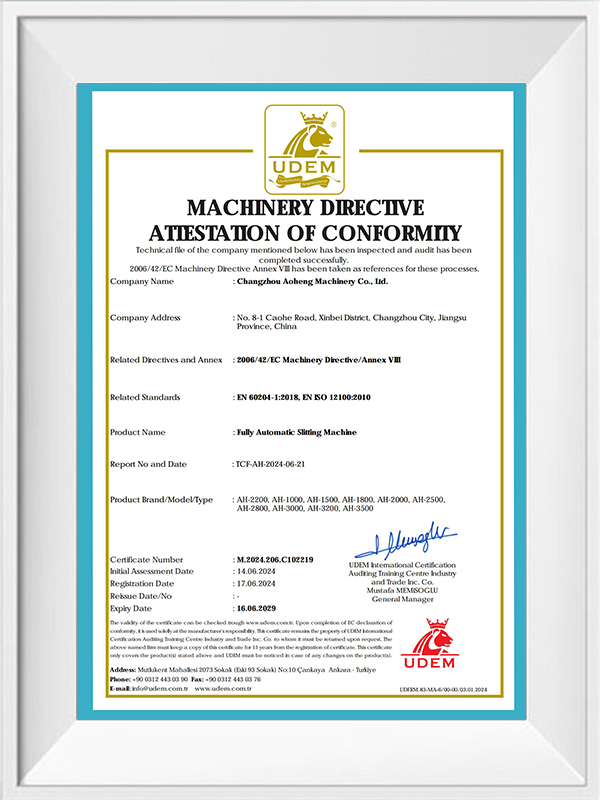

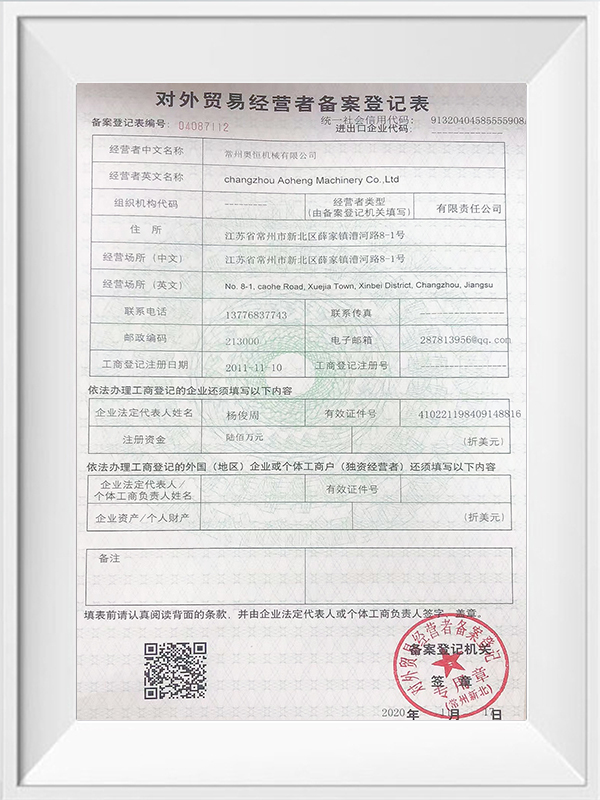

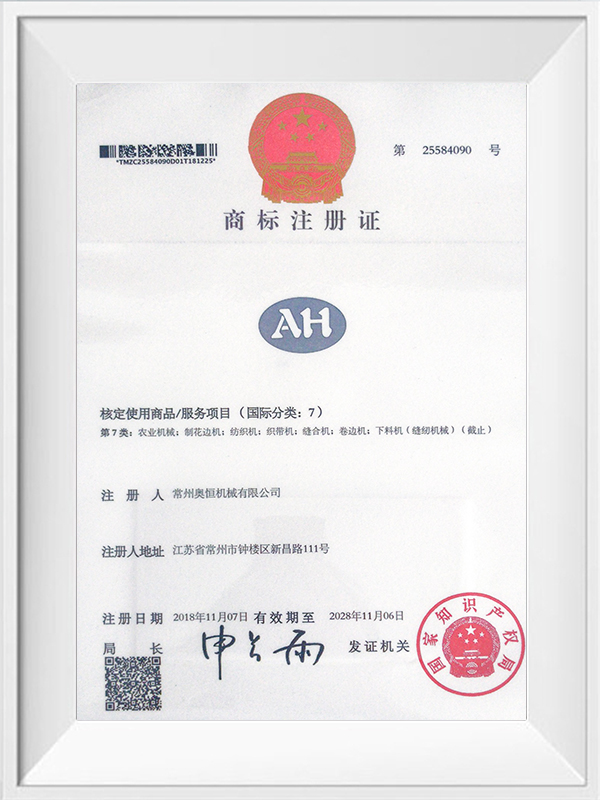

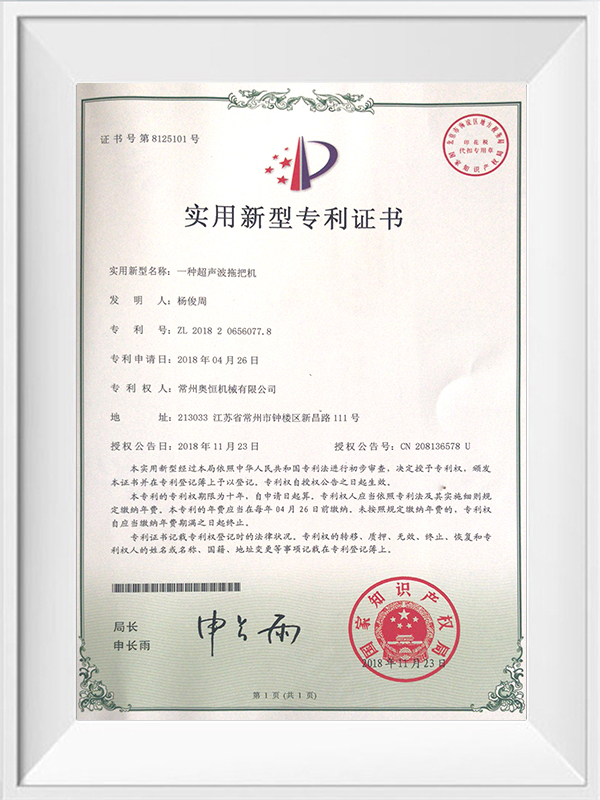

W AOHENG specjalizujemy się w dostarczaniu maszyny do produktów jednorazowego użytku które można w pełni dostosować do różnorodnych potrzeb różnych branż. Nasze maszyny integrują najnowocześniejsze technologie, takie jak sterowanie mikrokomputerowe i systemy pełnej konwersji częstotliwości, umożliwiając producentom łatwe dostosowywanie linii produkcyjnych. Co więcej, nasze maszyny do rękawic zostały zaprojektowane tak, aby minimalizować ilość odpadów poprzez automatyczne procesy separacji, co pomaga obniżyć koszty pracy przy jednoczesnym zwiększeniu wydajności. Dzięki rozwiązaniom AOHENG producenci korzystają z trwałego, wydajnego i wysoce elastycznego sprzętu, który usprawnia produkcję i zapewnia przewagę konkurencyjną.

Względy środowiskowe w produkcji wyrobów jednorazowego użytku: redukcja odpadów dzięki wydajnym maszynom

W miarę wzrostu obaw o środowisko producenci wyrobów jednorazowego użytku muszą skupić się na ograniczaniu ilości odpadów. Wydajne maszyny odgrywają kluczową rolę w tych wysiłkach, optymalizując wykorzystanie materiałów i minimalizując straty produkcyjne.

Jak wydajne maszyny zmniejszają ilość odpadów

Precyzyjne wykorzystanie materiału: zaawansowane maszyny kontrolują zużycie surowców, redukując nadmiar i odpady.

Automatyczna segregacja śmieci: nowoczesna maszyny do produktów jednorazowego użytku oddzielaj odpady od gotowych produktów, ograniczając pracę fizyczną i straty materiałowe.

Efektywność energetyczna: Zoptymalizowane maszyny zużywają mniej energii, zmniejszając wpływ na środowisko.

Zrównoważone praktyki

Recykling: Maszyny wspierające recykling materiałów odpadowych pomagają zmniejszyć wpływ składowisk na wysypiska śmieci.

Opcje biodegradowalne: Sprzęt zdolny do przetwarzania materiałów biodegradowalnych promuje produkcję przyjazną dla środowiska.

Zaangażowanie AOHENG

AOHENG oferuje dostosowane do indywidualnych potrzeb maszyny zaprojektowane z myślą o wydajności materiałowej i redukcji odpadów. Nasze maszyny do rękawic są wyposażone w automatyczną separację odpadów i technologię oszczędzania energii, umożliwiając producentom wytwarzanie produktów wysokiej jakości przy jednoczesnej minimalizacji ich wpływu na środowisko.