Spełnianie wysokich wymagań produkcyjnych w produkcji ręczników na dużą skalę Produkcja ręczników na dużą skalę opiera się na ciągłych zamówieniach, stałych harmonogramach dostaw i rygorystyczny...

Zobacz więcejUszczelnianie torebek to kluczowy proces pakowania, zapewniający ochronę produktów przed zanieczyszczeniem, wyciekami i zepsuciem. Dwie popularne metody zgrzewania toreb plastikowych i laminowanych...

Zobacz więcejWprowadzenie do Maszyny do cięcia włókniny Maszyny do cięcia włóknin to specjalistyczny sprzęt przeznaczony do cięcia włóknin z precyzją, szybkością i powtarzalnością. Maszyny te są szerok...

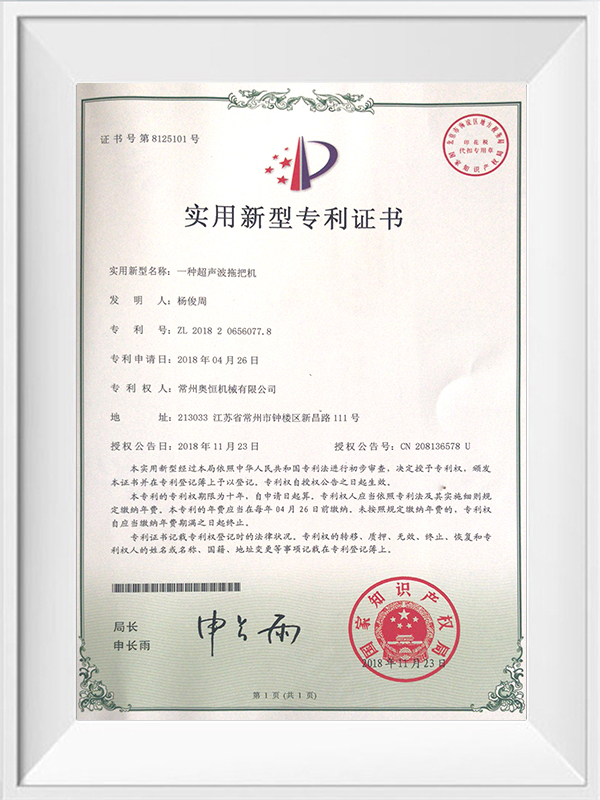

Zobacz więcejNauka kryjąca się za cięciem ultradźwiękowym: objaśnienie zasad i mechanizmów

Technologia cięcia ultradźwiękowego stanowi znaczący postęp w dziedzinie obróbki materiałów, wykorzystując fale dźwiękowe o wysokiej częstotliwości w celu uzyskania precyzyjnego i wydajnego cięcia. W swojej istocie cięcie ultradźwiękowe opiera się na zasadach wibracji ultradźwiękowych, co pozwala na płynne cięcie i cięcie poprzeczne różnych miękkich materiałów, w tym tkanin, włóknin, papieru i folii z tworzyw sztucznych.

Podstawową zasadą cięcia ultradźwiękowego jest generator ultradźwiękowy, który wytwarza fale wibracyjne o wysokiej częstotliwości. Fale te przekształcane są przez przetwornik w drgania mechaniczne, które następnie przekazywane są do ultradźwiękowego noża tnącego. Nóż wibruje z częstotliwością zwykle od 20 kHz do 40 kHz. Gdy styka się z materiałem, wibracje o wysokiej częstotliwości generują miejscowe tarcie i ciepło na powierzchni skrawającej. To działanie powoduje, że materiał mięknie i topi się w określonych obszarach, umożliwiając nożowi tnącemu przesuwanie się po materiale przy minimalnym oporze.

Ta metoda cięcia ma kilka zalet w porównaniu z tradycyjnymi technikami cięcia. Na przykład cięcie ultradźwiękowe nie wymaga ostrych ostrzy, co zmniejsza zużycie i minimalizuje koszty konserwacji. Dodatkowo niski nacisk wywierany na materiał podczas procesu cięcia pomaga zachować integralność materiału, dzięki czemu nadaje się szczególnie do substancji miękkich, lepkich i elastycznych.

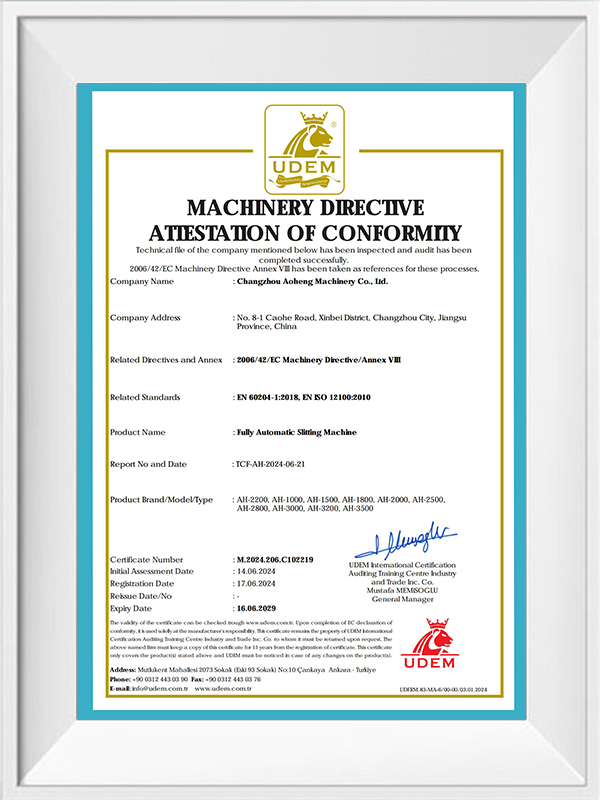

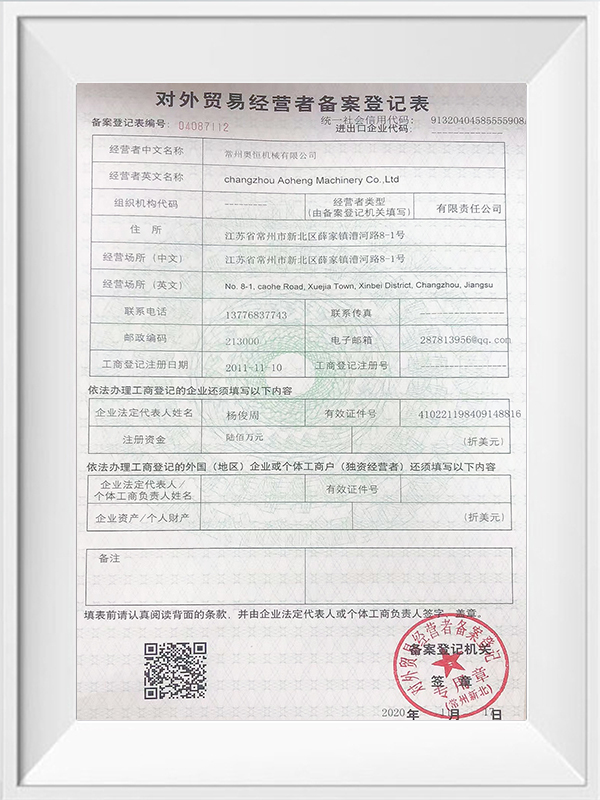

W naszym zakładzie produkcyjnym specjalizujemy się w produkcji wysokiej jakości maszyny do cięcia ultradźwiękowego które zostały zaprojektowane tak, aby spełniać różnorodne potrzeby naszych klientów. Nasze maszyny nie tylko ucieleśniają najnowsze osiągnięcia technologiczne w zakresie cięcia ultradźwiękowego, ale także odzwierciedlają nasze zaangażowanie w jakość i niezawodność. Inwestując w nasze ultradźwiękowe maszyny do cięcia wzdłużnego, możesz zwiększyć swoje możliwości produkcyjne, obniżyć koszty operacyjne i osiągnąć wyjątkowe wyniki cięcia różnych materiałów.

Studia przypadków: udane wdrożenia cięcia ultradźwiękowego w różnych gałęziach przemysłu

1. Przemysł tekstylny: usprawnienie przetwarzania tkanin

Weźmy pod uwagę producenta tekstyliów zmagającego się z rozcinaniem tkanin. Tradycyjne metody cięcia często prowadzą do postrzępionych krawędzi i nierównych cięć, co skutkuje marnotrawstwem materiału i zwiększonymi kosztami produkcji. Integrując maszyny do cięcia ultradźwiękowego do swojej linii produkcyjnej, ta hipotetyczna firma mogłaby osiągnąć znaczące ulepszenia. Technologia cięcia ultradźwiękowego może zapewnić czyste, precyzyjne cięcie, drastycznie zmniejszając strzępienie się tkanin i poprawiając jakość produktów końcowych.

2. Przemysł opakowaniowy: usprawnienie produkcji

Wyobraź sobie wiodącą firmę opakowaniową stojącą przed wyzwaniami związanymi z produkcją toreb opakowaniowych z włókniny. Stosowane tradycyjne metody cięcia mogą być powolne i prowadzić do nierównych cięć, co wpływa na integralność toreb. Gdyby ta firma przeszła na technologię cięcia ultradźwiękowego, mogłaby uzyskać większe prędkości cięcia i spójne wyniki. Proces ultradźwiękowy może pozwolić na jednoczesne cięcie wielu warstw włókniny, znacznie zwiększając produktywność bez uszkadzania materiału. Nasze ultradźwiękowe maszyny do cięcia wzdłużnego mogą zapewnić tej firmie niezawodność i wydajność niezbędną do usprawnienia produkcji, potencjalnie skracając czas realizacji i zwiększając zadowolenie klienta.

3. Branża medyczna: precyzja i czystość

Wyobraź sobie producenta wyrobów medycznych specjalizującego się w obłożeniach i fartuchach chirurgicznych. Konieczność precyzji i czystości w procesach cięcia byłaby najważniejsza. Tradycyjne metody cięcia mogą stwarzać ryzyko zanieczyszczenia i wymagać częstych wymian ostrzy, co prowadzi do dłuższych przestojów. Dzięki zastosowaniu technologii cięcia ultradźwiękowego producent ten mógł ciąć tkaniny przy minimalnym kontakcie, zmniejszając w ten sposób ryzyko zanieczyszczenia i eliminując potrzebę stosowania ostrych ostrzy.